Er høyspenningsmotorer de usungne heltene som driver moderne industri?

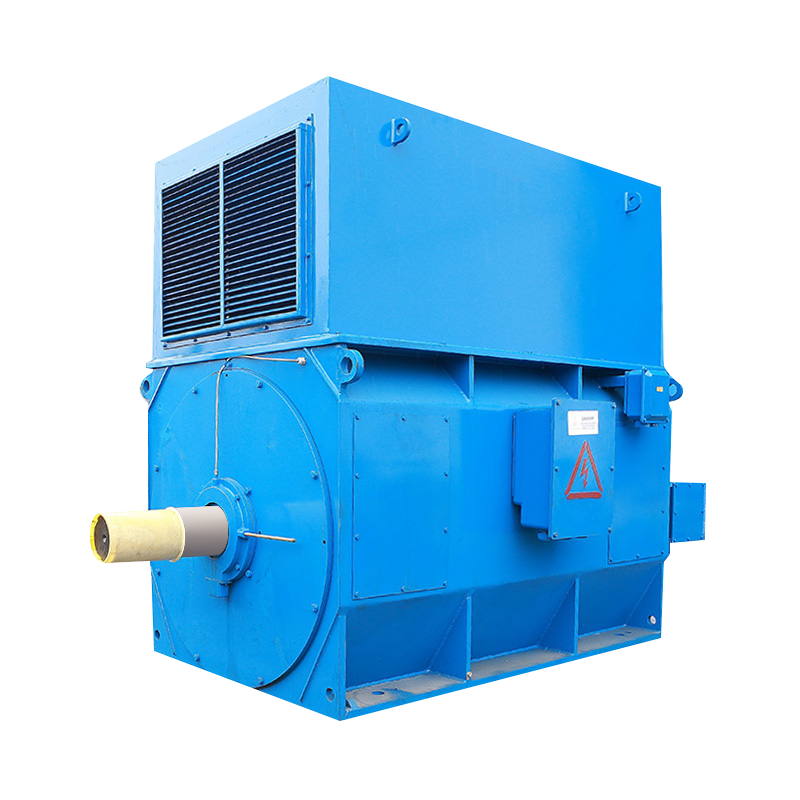

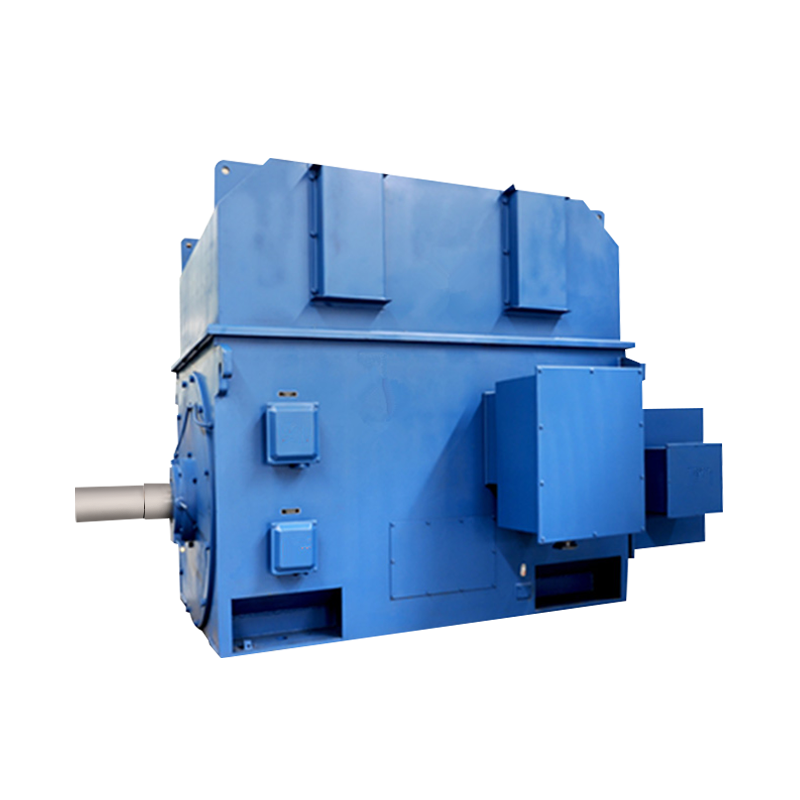

I den intrikate billedvev av industriell automatisering og energiinfrastruktur, Høyspenningsmotorer stå som monumentale prestasjoner for elektroteknikk. Disse sofistikerte maskinene, spesielt konstruert for å operere ved spenninger som overstiger 3 kV og strømvurderinger som spenner fra hundrevis av kilowatt til flere megawatt, danner den grunnleggende ryggraden i tung industri og storskala kommersiell virksomhet. I motsetning til deres lavspente kolleger, krever disse elektriske behemoths spesialiserte designhensyn for å håndtere ekstraordinære elektriske spenninger og termiske belastninger mens de opprettholder driftsstabiliteten. Det grunnleggende prinsippet bak deres operasjon forblir elektromagnetisk induksjon, men utført i en skala som krever eksepsjonell ingeniørpresisjon og avansert materialvitenskap. Disse motorene forvandler elektrisk energi til mekanisk kraft med bemerkelsesverdig effektivitet, og driver alt fra massive pumpestasjoner som leverer vann til storbyområder til enorme kompressorer som letter industrielle prosesser i petrokjemiske planter. Utviklingen av motorisk motorisk teknologi fortsetter å skyve grensene for krafttetthet, effektivitet og pålitelighet, noe som gjør dem uunnværlige komponenter i vårt stadig mer elektrifiserte industrilandskap. Deres sofistikerte design og operasjonelle egenskaper representerer en fascinerende konvergens av elektrisk teori, materialvitenskap og maskinteknikk som fortjener grundig undersøkelse.

Omfattende klassifisering av høyspenningsmotorvarianter

Synkrone motorer: presisjon og effektfaktor korreksjon

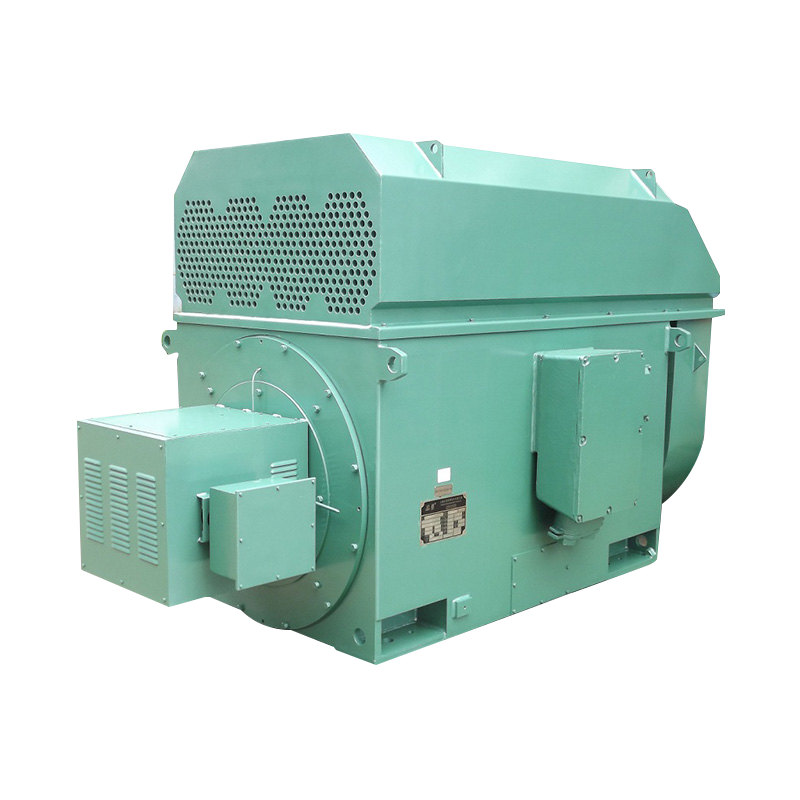

Synkrone motorer representerer høydepunktet av presisjon i høyspenningsapplikasjoner, og opererer med konstant hastighet nøyaktig synkronisert med hyppigheten av vekselstrømforsyningen. Disse sofistikerte maskinene bruker likestrømseksitasjon gjennom rotorviklinger for å opprettholde eksakt synkronisering med effektfrekvensen, noe som resulterer i eksepsjonell hastighetsstabilitet uavhengig av belastningsvariasjoner innenfor deres driftsgrenser. Denne unike egenskapen gjør dem spesielt verdifulle i applikasjoner som krever presis hastighetskontroll og konstant operasjonell omdreiningstilling, for eksempel store kompressorsystemer i kjøleanlegg og naturgassforedlingsanlegg. Utover deres hastighetsreguleringsevner, gir synkrone motorer den betydelige fordelen med korreksjon av effektfaktor, da de kan betjenes ved ledende effektfaktorforhold for å kompensere for induktive belastninger andre steder i det elektriske systemet. Denne muligheten kan forbedre den totale systemeffektiviteten betydelig og redusere nyttestraffer for dårlig effektfaktor. Konstruksjonen av disse motorene involverer typisk en sårrotor med glideringer for DC -eksitasjon og en statordesign optimalisert for høyspenningsdrift med spesialiserte isolasjonssystemer. Moderne synkrone motorer inkorporerer ofte permanent magnetteknologi i rotorenhetene sine, og forbedrer effektiviteten og krafttettheten ytterligere, samtidig som vedlikeholdskravene er tilknyttet tradisjonelle eksitasjonssystemer.Induksjonsmotorer: Arbeidshestene i industrien

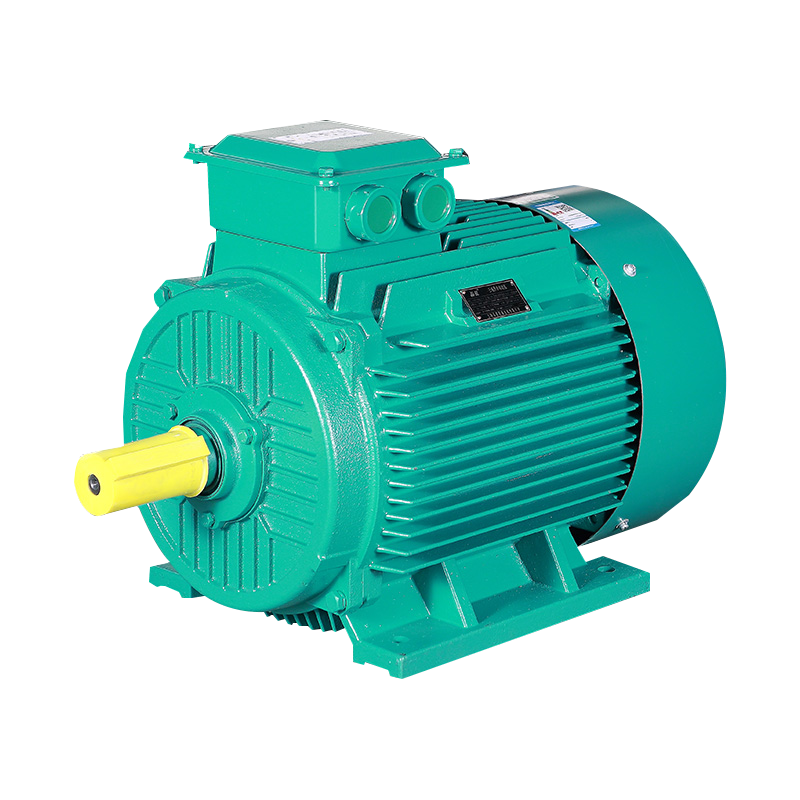

Induksjonsmotorer, spesielt ekornburdesign, utgjør den mest utbredte kategorien av høyspenningsmotorer på grunn av deres robuste konstruksjon, operasjonelle enkelhet og minimale vedlikeholdskrav. Disse motorene fungerer på prinsippet om elektromagnetisk induksjon der det roterende magnetfeltet generert av statorviklingene induserer strømmer i rotorlederne, og skaper dreiemoment uten fysisk elektrisk forbindelse til rotoren. Ekornburvarianten har rotorledere kortsluttet av enderinger, og danner en slitesterk enhet som tåler betydelig mekanisk stress og termisk sykling. Denne enkle, men effektive designen gjør dem ideelle for å kreve applikasjoner som store viftesystemer i kjøletårn og transportør av kraftverk og transportør i gruveoperasjoner der påliteligheten er avgjørende. Sårrotorinduksjonsmotorer tilbyr forbedrede kontrollfunksjoner gjennom ekstern motstand koblet til rotorviklingene via glideringer, noe som gir justerbare startkarakteristikker og begrenset hastighetskontroll. Denne konfigurasjonen viser seg verdifull i applikasjoner som krever myk start for høye treghetsbelastninger som knusere og slipefabrikker i mineralforedlingsanlegg, der kontrollert akselerasjon er nødvendig for å forhindre mekanisk stress og forstyrrelser i kraftsystemet.Direkte strømmotorer: Spesialiserte høy-dreiemessige applikasjoner

Selv om det er mindre vanlig i moderne høyspenningsapplikasjoner sammenlignet med AC-alternativer, opprettholder høyspennings DC-motorer relevans i spesialiserte industrielle scenarier som krever presis hastighetskontroll og eksepsjonelle lavhastighetsmomentegenskaper. Disse motorene finner spesielt verktøy i applikasjoner som store rullende fabrikker i metallforedlingsanlegg og trekkraftsystemer for industrielle jernbaner der presis kontroll av akselerasjon og retardasjon er kritisk. Den grunnleggende operasjonen involverer kommutator- og børstesystemer for å levere strøm til rotorviklingene, og skaper et magnetfelt som samhandler med det stasjonære feltet produsert av statorviklinger eller permanente magneter. Moderne høyspennings DC-motorer inkluderer ofte avansert solid-state-omformerteknologi for forbedret effektivitet og kontrollrespons. Til tross for at de krever mer vedlikehold enn AC -alternativer på grunn av penselklær og pendlervedlikehold, fortsetter deres overlegne kontrollerbarhet og dreiemomentegenskaper å rettferdiggjøre bruken i spesifikke industrielle applikasjoner der disse attributtene oppveier vedlikeholdshensynene.| Høyspenningsmotortyper og egenskaper | |||

|---|---|---|---|

| Motortype | Viktige funksjoner | Typiske applikasjoner | Effektivitetsområde |

| Synkron | Konstant hastighet, korreksjon av effektfaktor | Kompressorer, generatorer | 96-98% |

| Ekornburinduksjon | Robust, lite vedlikehold | Pumper, fans, transportører | 94-97% |

| Sår rotorinduksjon | Justerbart startmoment | Knusere, heiser | 92-95% |

| Likestrøm | Presis hastighetskontroll | Rullende fabrikker, trekkraft | 88-93% |

Kritiske komponenter og deres ingeniør betydning

Stator Assembly: Grunnlaget for elektromagnetisk konvertering

Statoren representerer det stasjonære hjertet til en hvilken som helst høyspenningsmotor, som omfatter en presisjons-konstruert laminert kjernesamling med nøye distribuerte spor for svingete plassering. Disse lamineringene, vanligvis produsert av spesialiserte elektriske stållegeringer, tjener til å minimere virvelstrømstap mens de gir en kontrollert bane for magnetisk fluks. Viklingskonfigurasjonen representerer kanskje det mest kritiske aspektet ved statordesign, og bruker spesialformede og isolerte kobberledere som er arrangert for å lage de nødvendige magnetstolper for motorisk drift. Isolasjonssystemet for disse viklingene utgjør et teknologisk vidunder i seg selv, og bruker flere lag med glimmerbaserte materialer, glassarmering og impregnerende harpikser som er i stand til å motstå tusenvis av volt av elektrisk stress mens du motstår termisk nedbrytning. Moderne vakuumtrykk impregnering (VPI) prosesser sikrer fullstendig penetrering av isolerende harpikser gjennom viklingsstrukturen, og eliminerer luftlommer som kan føre til delvis utslipp og eventuell isolasjonssvikt. Hele statorenheten må opprettholde presise mekaniske toleranser for å sikre riktige magnetiske egenskaper, samtidig som de gir tilstrekkelige kjølepassasjer for varmeavledning. Ende-avvikende region får spesiell oppmerksomhet under produksjon, med sofistikerte avstivningssystemer for å forhindre bevegelse under drift som kan føre til isolasjonsselskap og for tidlig svikt.Rotordesign: Transformerer elektromagnetisk energi til mekanisk kraft

Rotoren fungerer som den roterende komponenten som er ansvarlig for å konvertere elektromagnetisk energi til mekanisk dreiemoment, med designvariasjoner som betydelig påvirker motoriske ytelsesegenskaper. I ekornburinduksjonsmotorer har rotoren kobber- eller aluminiumstenger kortsluttet av enderinger, og danner en robust samling som er i stand til å motstå betydelig termisk og mekanisk stress. Den spesifikke geometrien til disse lederne, inkludert deres tverrsnitt og skjevvinkel, påvirker dyptgående startmoment, effektivitet og støyegenskaper. Synkrone motorrotorer inneholder feltviklinger som er energisk av likestrøm gjennom glidringer eller børsteløse eksitasjonssystemer, og skaper et fast magnetfelt som låser seg i synkronisering med det roterende statorfeltet. Disse designene inkluderer ofte spjeld viklinger for å lette start og gi stabilitet under forbigående forhold. Moderne permanente magnetrotordesign representerer skjærende kant av motorisk motorteknologi, og bruker høyenergiske sjeldne jord-magneter for å skape usedvanlig sterke magnetfelt uten de elektriske tapene forbundet med eksiterte rotorer. Uansett design, må alle høyspenningsmotorrotorer gjennomgå presis dynamisk balansering for å minimere vibrasjon og sikre jevn drift gjennom hastighetsområdet, med balansering ofte utført til krevende standarder som overstiger ISO G1.0 -kravene.Isolasjonssystemer: beskytte mot elektrisk stress

Isolasjonssystemet i en høyspenningsmotor representerer et av dens mest kritiske teknologiske aspekter, designet for å motstå enorme elektriske spenninger, samtidig som den opprettholder integriteten under termiske og mekaniske utfordringer. Moderne systemer bruker typisk flerlagsisolasjon som inkluderer glimmerbaserte bånd, som gir eksepsjonell dielektrisk styrke og motstand mot delvis utladningsnedbrytning. Disse materialene kompletteres med glassfiberforsterkninger for mekanisk styrke og impregnert med epoksy eller polyesterharpikser som fyller alle hulrom i isolasjonsstrukturen. Det komplette isolasjonssystemet må demonstrere motstand mot termisk aldring ved driftstemperaturer som kan nå 155 ° C i klasse F) eller klasse H (180 ° C), samtidig som de opprettholder fleksibiliteten til å motstå termisk ekspansjon og mekanisk vibrasjon. Produsenter utsetter disse isolasjonssystemene for streng testing, inkludert HIPOT (høyt potensial) -tester ved spenninger betydelig overskridende driftsnivå for å verifisere integriteten før forsendelse. Utover den svingete isolasjonen, skiller ytterligere isolasjonsbarrierer faser og gir beskyttelse mellom viklinger og den jordede statorkjernen, og skaper et omfattende elektrisk beskyttelsessystem som sikrer sikker og pålitelig drift gjennom motorens levetid.Fordeler og ytelsesegenskaper ved høyspenningssystemer

Implementering av høyspenningsmotorer gir mange tekniske fordeler som gjør dem spesielt egnet for høyeffektapplikasjoner. Det grunnleggende forholdet mellom kraft, spenning og strøm (P = V × I) viser at for et gitt effektbehov reduserer driftsspenningen for et gitt strømning betydelig. Denne nåværende reduksjonen gir flere gunstige effekter i hele det elektriske systemet. For det første muliggjør redusert strøm bruk av mindre ledere for kraftoverføring, noe som resulterer i betydelige kostnadsbesparelser spesielt tydelige i langdistanseinstallasjoner der kabelkostnadene blir betydelige. For det andre reduserer strømtap i distribusjonssystemer som er proporsjonale med kvadratet av strømmen (P_LOSS = I²R) dramatisk, forbedrer den totale systemeffektiviteten og reduserer driftskostnadene. De lavere strømkravene tillater også bruk av mindre koblingsenheter og beskyttelsesutstyr, noe som reduserer installasjonskostnadene ytterligere. Fra et motorisk ytelsesperspektiv viser høyspenningsdesign typisk forbedrede effektivitetsegenskaper, spesielt ved høyere effektvurderinger, på grunn av reduserte resistive tap i statorviklinger. Disse motorene viser også overlegne spenningsreguleringskarakteristikker, da den reduserte strømmen resulterer i mindre spenningsfall i hele forsyningssystemet, og sikrer at motoren får stabil spenning selv under startforhold og belastningsvariasjoner.

| Sammenlignende analyse: Høyspenning vs. lavspenningsmotorer | ||

|---|---|---|

| Parameter | Høyspenningsmotorer | Lavspenningsmotorer |

| Spenningsområde | 3.3 KV - 15 kV | 208V - 690V |

| Typisk kraftområde | 300 kW - 50 MW | 0,75 kW - 300 kW |

| Starter strøm | 400-600% FLC | 600-800% FLC |

| Systemeffektivitet | Høyere for store belastninger | Lavere for store belastninger |

| Kabelkrav | Mindre tverrsnitt | Større tverrsnitt |

| Installasjonskostnad | Høyere initial, lavere drift | Lavere initial, høyere drift |

Implementeringshensyn og utvalgskriterier

Bruksspesifikt motorvalg

Å velge riktig høyspenningsmotor for en spesifikk applikasjon krever nøye vurdering av mange tekniske faktorer utover enkel strømvurderingsmatching. Ingeniører må analysere belastningskarakteristikker grundig, inkludert krav til startmoment, treghetsverdier og spesifikasjoner for pliktsyklus for å sikre kompatibel motorvalg. Sentrifugale applikasjoner som pumper og vifter viser typisk variable momentegenskaper der nødvendig moment øker med hastighet, noe som gir spesifikke motoriske design optimalisert for disse belastningsmønstrene. Konstante dreiemomentapplikasjoner som transportører og positive forskyvningspumper krever motorer som er i stand til å levere fullt dreiemoment over hastighetsområdet. For belastninger med høyt trett som store vifter eller slipemøller, må det tas spesielt hensyn til startkarakteristikker og termisk kapasitet under akselerasjon. Miljøforhold påvirker motorisk seleksjon betydelig, med faktorer inkludert omgivelsestemperatur, høyde, fuktighetsnivå og tilstedeværelse av etsende eller eksplosive atmosfærer som dikterer passende kabinetttyper og beskyttelsesmetoder. Moderne utvalgsprosesser bruker i økende grad sofistikerte programvareverktøy som modellerer motorisk ytelse under spesifikke belastningsforhold, og sikrer optimal samsvar mellom motoriske muligheter og applikasjonskrav, samtidig som det forutsier energiforbruk og driftskostnader gjennom utstyrets livssyklus.Installasjons- og igangkjøringsprotokoller

Installasjonen av høyspenningsmotorer krever nøye oppmerksomhet på detaljer og streng overholdelse av etablerte ingeniørprotokoller for å sikre sikker og pålitelig drift. Fundamentdesign representerer en kritisk innledende vurdering, med betongfundamenter som krever tilstrekkelig masse og forsterkning for å absorbere vibrasjoner og opprettholde innretting mellom motorisk og drevet utstyr. Fugerprosedyrer må følge produsentens spesifikasjoner ved hjelp av ikke-skrink epoksy eller sementholdige materialer for å sikre fullstendig kontakt mellom baseplate og foundation. Justerings presisjon påvirker motorisk pålitelighet betydelig, med laserjusteringssystemer som vanligvis brukes for å oppnå toleranser bedre enn 0,05 mm for optimal ytelse og bæreliv. Elektrisk installasjon krever spesiell pleie, med kabelavslutning etter produsentanbefalinger ved bruk av passende kontakter og stresskontrollmetoder for høyspenningsapplikasjoner. Før innledende oppstart, er omfattende testing inkludert måling av isolasjonsmotstand, viklingsmotstandstester og høye potensielle tester verifiserer elektrisk integritet. Mekaniske kontroller bekrefter riktig lager smøring, rotasjonsfrihet og kjølesystemfunksjonalitet. I oppdraggivningsprosedyrer involverer typisk gradvis oppstart med nøye overvåking av vibrasjoner, temperatur og elektriske parametere for å identifisere eventuelle avvik før du plasserer motoren i full service.Vedlikeholdsstrategier for operativ levetid

Prediktive vedlikeholdsteknologier

Moderne vedlikeholdsmetoder for høyspenningsmotorer har utviklet seg fra tradisjonelle tidsbaserte tidsplaner til sofistikerte prediktive strategier ved å bruke avanserte overvåkningsteknologier. Vibrasjonsanalyse representerer en hjørnestein av disse programmene, og bruker akselerometre montert på kritiske steder for å oppdage utviklende mekaniske problemer som lager slitasje, rotorubalanse eller feiljustering. Trendanalyse av vibrasjonsspektre gjør det mulig for vedlikeholdsteam å identifisere forverrede forhold før de går videre til å mislykkes. Termografiske undersøkelser ved bruk av infrarøde kameraer oppdager unormale oppvarmingsmønstre i elektriske tilkoblinger, lagre og statorkjerner, og identifiserer problemer som er usynlige for visuell inspeksjon. Motorstrømsignaturanalyse (MCSA) gir ikke-påtrengende vurdering av elektrisk og mekanisk tilstand ved å analysere gjeldende bølgeformer for abnormiteter som indikerer rotorstangdefekter, statorviklingsproblemer eller belastningsrelaterte problemer. Delvis utslippsovervåking oppdager isolasjonsforringelse ved å måle høyfrekvente elektriske utslipp i isolasjonssystemet, og gir tidlig advarsel om å utvikle isolasjonsproblemer. Disse teknologiene, kombinert med periodisk offline testing inkludert isolasjonsmotstandstester, målinger av polarisasjonsindeks og overspenningstester, lager et omfattende tilstandsvurderingsprogram som maksimerer driftstilgjengeligheten mens de minimerer uventede feil.Proaktiv vedlikeholdspraksis

Utover overvåkingsteknologier, inkluderer effektive vedlikeholdsprogrammer proaktive praksiser som adresserer vanlige feilmodus før de påvirker driften. Å bære vedlikehold fortjener spesiell oppmerksomhet, ettersom lagerfeil representerer en ledende årsak til motorens driftsstans. Riktige fremoverprosedyrer etter produsentspesifikasjoner for mengde, frekvens og smøremiddeltype forhindrer både overlubbering og underlubberingsproblemer. For motorer med fettpurkesystemer sikrer nøye overvåking av rensemengder at gammelt smøremiddel blir evakuert ordentlig uten å forurense viklinger. Smøresanalyse kan gi verdifull innsikt i bærekondisjonen gjennom påvisning av slitemetaller og nedbrytning av smøremiddel. Rengjøringsprosedyrer opprettholder kjøleeffektiviteten ved å forhindre akkumulering av skitt på varmeutvekslingsflater, med nøye oppmerksomhet til å forhindre forurensning av interne komponenter under rengjøringsoperasjoner. Vedlikehold av elektrisk tilkobling sikrer stramme tilkoblinger i strøm- og kontrollkretser, og forhindrer oppvarmingsproblemer som kan føre til feil. Børste og pendlervedlikehold for DC -motorer krever regelmessig inspeksjon og justering for å opprettholde riktig pendling og minimere gnist. Disse proaktive praksisene, kombinert med omfattende dokumentasjon av alle vedlikeholdsaktiviteter, skaper en systematisk tilnærming som forlenger levetiden og forbedrer påliteligheten.Fremtidig utvikling innen motorisk motorteknologi

Fremtiden for motorisk motorisk teknologi peker mot stadig mer intelligente, effektive og integrerte systemer som utnytter fremskritt innen materialvitenskap, kraftelektronikk og digitalisering. Integrering av Internet of Things (IoT) -teknologier muliggjør sanntidsovervåking og analyse av motorisk tilstand, operasjonelle parametere og ytelseseffektivitet, og letter prediktive vedlikeholdsstrategier og optimalisert drift. Avanserte materialer inkludert nanokrystallinske magnetiske materialer og superledere med høy temperatur lover revolusjonerende forbedringer i krafttetthet og effektivitet. Forbedringer i isolasjonsmaterialer og produksjonsprosesser fortsetter å øke påliteligheten mens de tillater drift ved høyere temperaturer. Integrasjonen av motor- og drivsystemer som optimaliserte pakker representerer en annen betydelig trend, med variabel frekvensstasjoner som blir stadig mer sofistikerte i sine kontrollalgoritmer og beskyttelsesfunksjoner. Forskrifter for energieffektivitet fortsetter å drive designforbedringer, med standarder som IE4 og IE5 blir stadig mer utbredt for høyspenningsmotorer. Denne utviklingen peker samlet mot en fremtid der høyspenningsmotorer ikke bare blir strømkonverteringsenheter, men intelligente komponenter innen integrerte industrisystemer, og bidrar til generell driftseffektivitet, pålitelighet og bærekraft i industriell virksomhet på tvers av mange sektorer.