Hva er de viktigste fordelene ved å bruke TRE-FASE SÅRROTORMOTORER i industrielle applikasjoner?

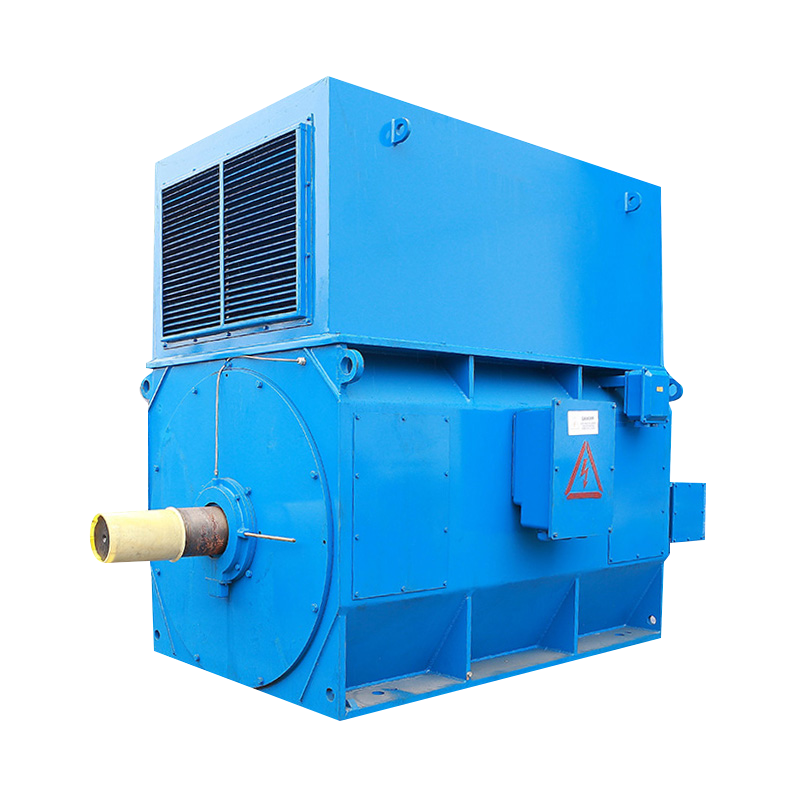

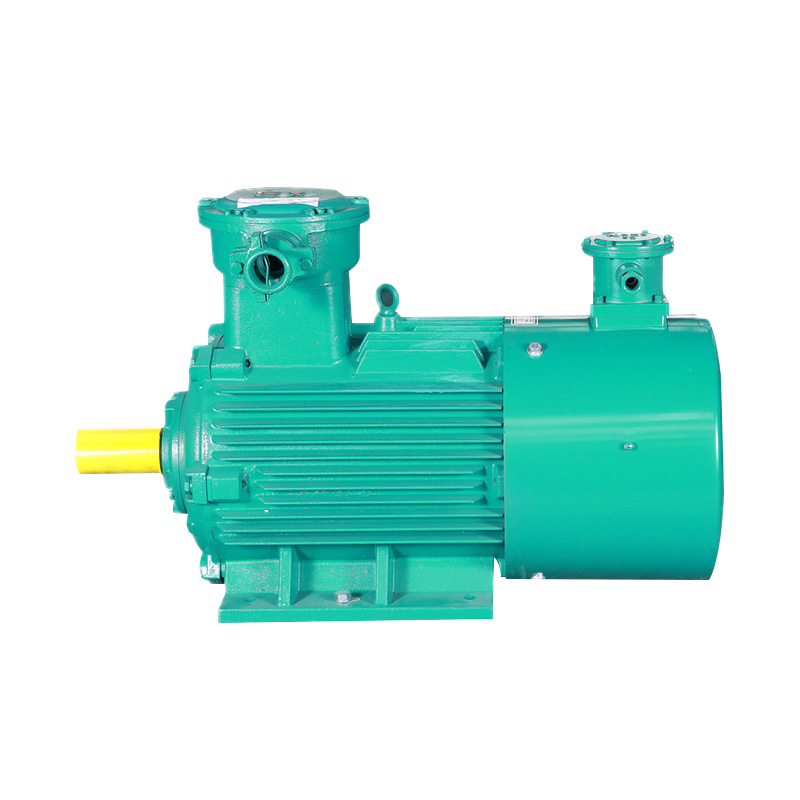

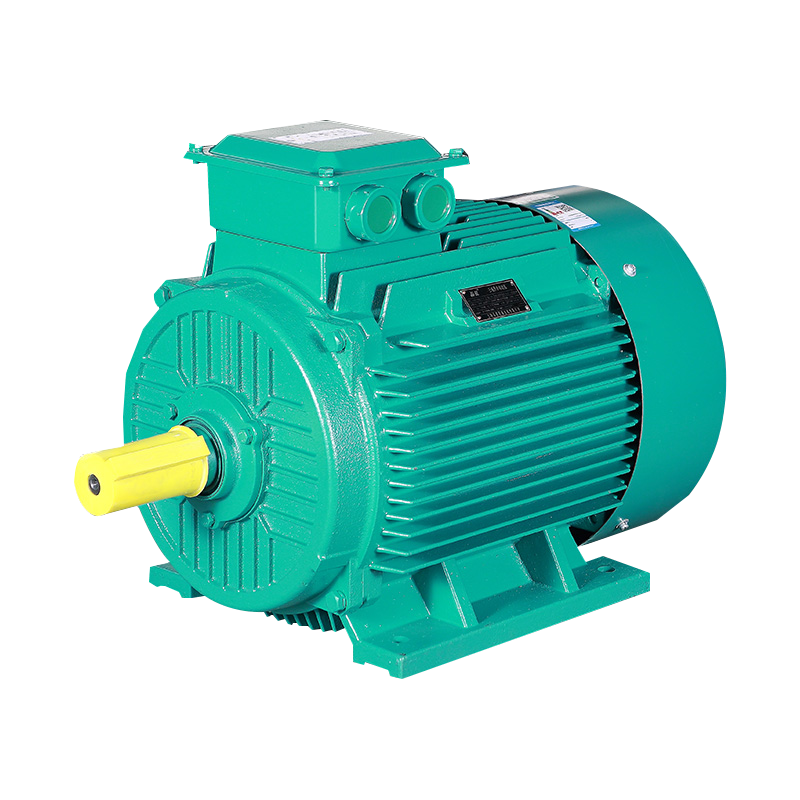

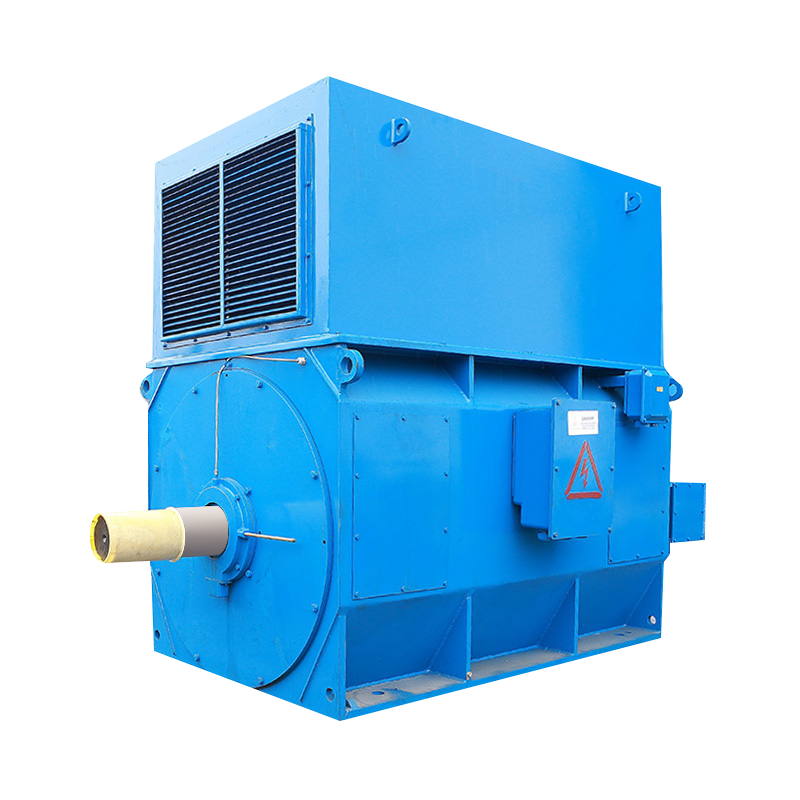

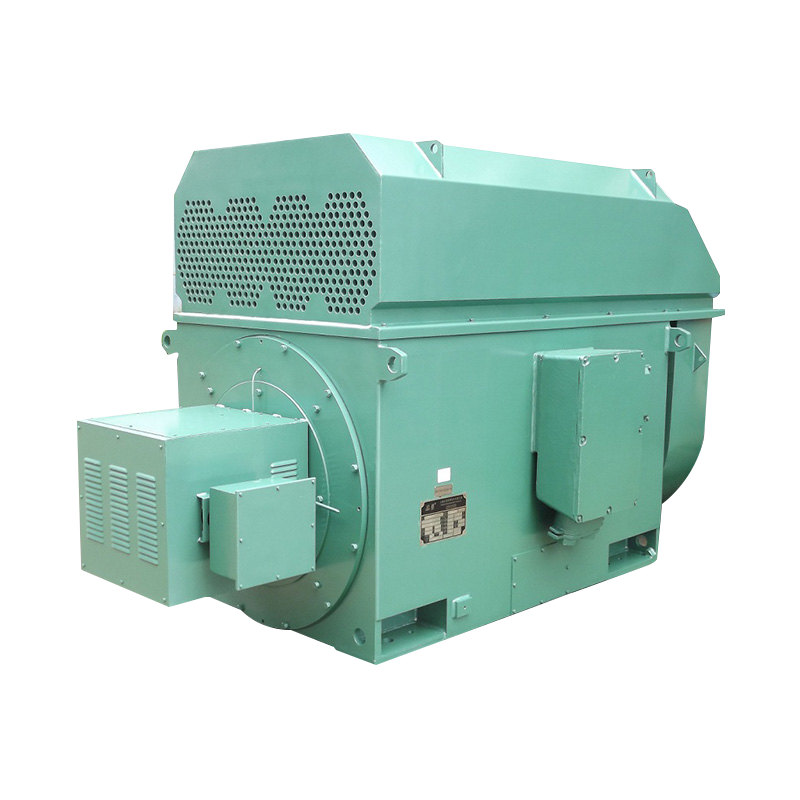

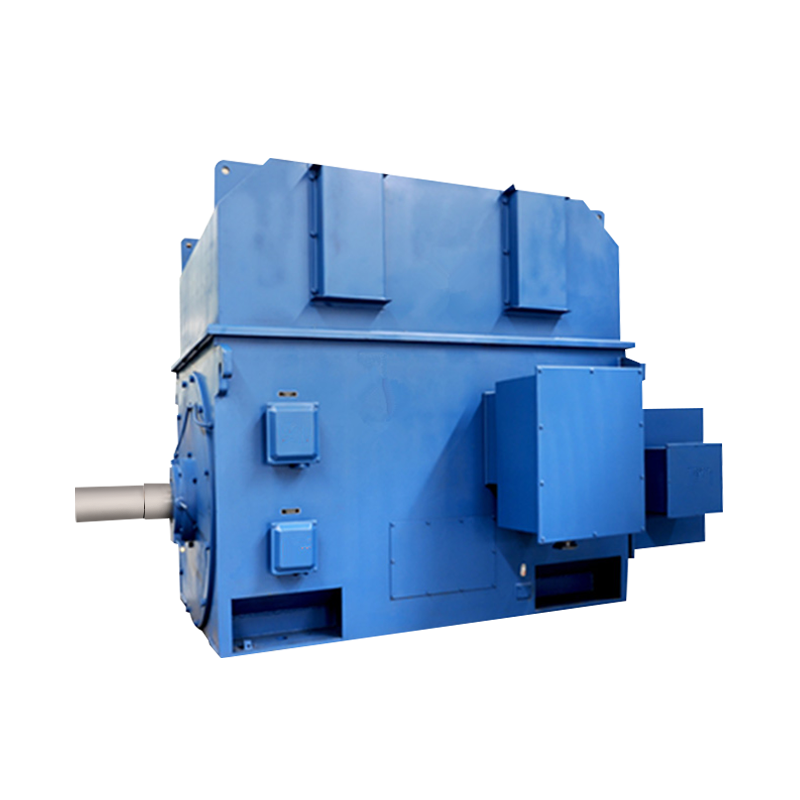

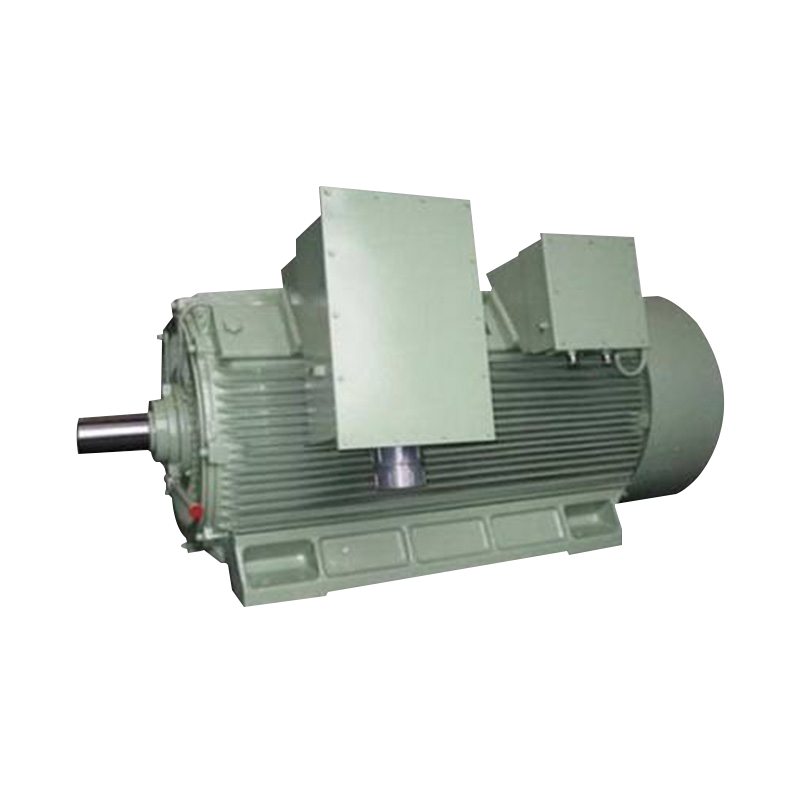

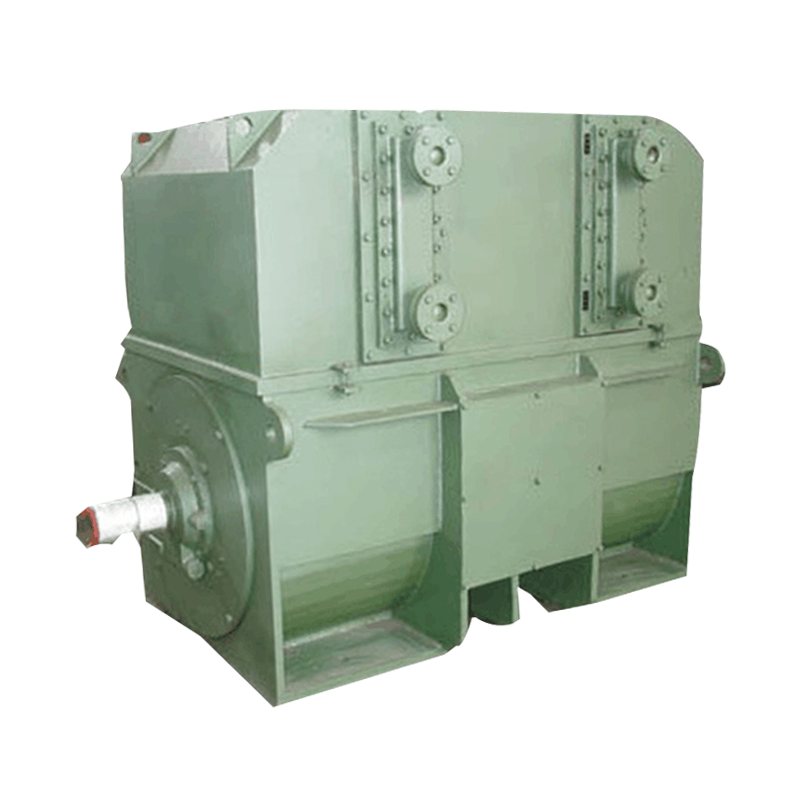

I en tid dominert av frekvensomformere (VFDs), kan man vurdere trefaset viklet rotormotor en eldre teknologi. Likevel, gå inn i et hvilket som helst tungt prosessanlegg, gruve eller storskala materialhåndteringsanlegg, og du vil finne disse arbeidshestene som pålitelig klarer de mest krevende oppgavene. Spørsmålet handler ikke om foreldelse, men spesialisering: For spesifikke applikasjoner med høyt dreiemoment og høy treghet tilbyr den viklede rotormotoren en kombinasjon av ytelse, robusthet og kostnadseffektivitet som moderne alternativer ofte sliter med å matche. Denne artikkelen går utover det grunnleggende, og gir en analyse på ingeniørnivå av de viktigste fordelene som gir trefase viklede rotormotorer uunnværlig i industrielle applikasjoner, fra kontrollert start til praktisk vedlikehold.

Grunnleggende prinsipp: Kraften til ekstern rotorkontroll

I motsetning til en ekorn-burmotor hvis rotorkrets er permanent kortsluttet, er den definerende egenskapen til en viklet rotormotor er dens trefasede rotorvikling, ført ut til statoren via sleperinger og børster. Denne arkitekturen gjør det mulig å koble eksterne motstander eller elektroniske kontroller inn i rotorkretsen. Denne enkle, men dype forskjellen muliggjør direkte manipulering av motorens dreiemoment-hastighetskarakteristikk. Ved å øke den eksterne rotormotstanden ved oppstart, øker rotorens effektive impedans, noe som samtidig begrenser innkoblingsstrømmen og maksimerer tilgjengelig dreiemoment helt fra null hastighet – en egenskap som er iboende for motorens design.

Kjernefordel 1: Overlegen startytelse for tunge belastninger

Det er her viklede rotormotorer virkelig utmerker seg. Deres evne til å gi høyt startmoment med lav startstrøm løser to kritiske industrielle problemer: mekanisk belastning på drevet utstyr og elektrisk belastning på strømforsyningen.

Erobre høy treghet: Det ideelle valget for knusere og møller

Når man sammenligner en trefaset viklet rotormotor vs ekornbur for påføring av knuser , sårrotorens overlegenhet er tydelig. Knusere, kulemøller og store vifter presenterer massiv rotasjonstreghet. En standard ekorn-bur-motor som starter på tvers av linjen, vil trekke 600-800 % av fulllaststrømmen, samtidig som den gir bare 150-200 % av nominelt dreiemoment, noe som forårsaker alvorlige gridfall og langvarig, stressende akselerasjon. En viklet rotormotor med eksterne motstander av riktig størrelse kan levere 200–250 % av fulllastmomentet mens den kun trekker 150–200 % av strømmen. Dette resulterer i en jevn, kontrollert og raskere akselerasjon av belastningen med høy treghet, og minimerer slitasje på gir, koblinger og selve det drevne maskineriet.

Presisjon i bevegelse: Den sikkerhetskritiske løsningen for taljer

Spørsmålet om hvorfor bruke en viklet rotormotor for heiseapplikasjoner sentre om kontroll og sikkerhet. Taljer og kraner krever ikke bare høyt startmoment for å løfte en last, men, enda viktigere, presis kontroll under akselerasjon og retardasjon for å hindre lastsving. Den trinnvise motstandskontrollen til en viklet rotormotor gjør det mulig for operatører å bevege seg jevnt gjennom akselerasjon og, avgjørende, bruke motstander for kontrollert elektrisk bremsing under senking. Dette gir en iboende "myk-start" og "myk-stopp"-evne som øker sikkerheten, reduserer mekanisk støt og muliggjør presis belastningssporing, noe som er vanskelig å oppnå like pålitelig med et grunnleggende ekorn-bur-motoroppsett.

Kjernefordel 2: Robust og økonomisk hastighetskontroll

For applikasjoner som krever begrenset hastighetsvariasjon, tilbyr viklede rotormotorer en bemerkelsesverdig solid løsning. Forståelse hvordan kontrollere hastigheten til en trefaset viklet rotormotor er grei: Ved å variere motstanden i rotorkretsen endrer du motorens slip, og dermed hastigheten. Mer motstand tilsvarer høyere slip og lavere driftshastighet. Denne metoden gir en enkel, kostnadseffektiv og robust måte for hastighetskontroll, spesielt i tøffe miljøer der delikat elektronikk kan svikte.

- Tradisjonelle trinnmotstander: Omfattende, men ekstremt robuste motstandsgrupper koblet via kontaktorer. Ideell for skitne, varme omgivelser.

- Flytende reostater: Gir jevnere akselerasjon ved å variere elektrolyttnivået eller plateneddykking, ofte brukt i motorer med svært høy effekt.

- Solid-state rotorkontrollere: Moderne elektroniske choppere som varierer effektiv motstand ved PWM-kontroll, og gir bedre effektivitet og finere kontroll enn trinnmotstander.

Når man vurderer alternativer for hastighetskontroll, er en nøkkelbetraktning for ingeniører den totale eierkostnaden og miljømessig egnethet. Tabellen nedenfor kontrasterer løsningen med viklet rotor med den allestedsnærværende VFD-drevne ekorn-burmotoren for en typisk bruk med høy effekt og begrenset hastighetsområde.

| Funksjon | Sårrotormotor med motstandskontroll | Squirrel-Cage Motor med VFD |

| Startkostnad (høy effekt) | Generelt lavere for motoren og kontrollsystemet. | Betydelig høyere, spesielt for stasjoner vurdert for høyt startmoment. |

| Hastighetskontrollområde | Begrenset (vanligvis 50-100 % av synkron hastighet). Best for fast eller trinnvis hastighetsreduksjon. | Veldig bred (0-120 %). Utmerket for presis, kontinuerlig hastighetsvariasjon. |

| Miljømessig robusthet | Utmerket. Motstandsbanker og motor er svært tolerante for støv, fuktighet og temperatursvingninger. | Moderat til Dårlig. VFD-er krever rene, kjølige miljøer eller dyre beskyttende kabinetter. |

| Harmonikk og kraftfaktor | Genererer ikke linje-side harmoniske. Effektfaktoren reduseres med hastighetsreduksjon. | Genererer harmoniske som krever demping. Kan opprettholde høy effektfaktor over hele området. |

| Vedlikeholdskompleksitet | Mekanisk/elektrisk (børster, motstander, kontaktorer). Forutsigbar og ofte enkel. | Elektronisk. Krever spesialkunnskap for feilsøking. |

Core Advantage 3: Inherent Grid and Equipment Protection

Den mest direkte elektriske fordelen er å svare hvordan reduserer viklede rotormotorer startstrøm . Ved design holdes startstrømmen typisk på 150-200 % av FLC, sammenlignet med 600-800 % for en DOL-ekorn-burmotor. Dette har betydelige kommersielle implikasjoner:

- Redusert nettpåvirkning: Forhindrer spenningsfall som kan forstyrre annet sensitivt utstyr på samme forsyning.

- Lavere infrastrukturkostnader: Tillater bruk av mindre transformatorer og kabling, noe som reduserer anleggsutgifter.

- Iboende myk start: Den kontrollerte dreiemomentøkningen beskytter det drevne utstyret mot plutselige mekaniske støt, og forlenger levetiden til girkasser, transportører og koblinger.

Bransjekontekst: The Evolving Niche in a VFD World

Mens VFD-adopsjon fortsetter å vokse, har ikke sårrotormotoren forblitt statisk. Dens nisje blir forsterket av både vedvarende etterspørsel og teknologiske oppdateringer. I følge en elektroteknisk markedsanalyse fra 2024 fokusert på tungindustri, har etterspørselen etter startløsninger med høyt dreiemoment i fremvoksende markeder med mindre stabil nettinfrastruktur hatt en jevn vekst på 3-5 % årlig, med moderniserte viklede rotorsystemer med solid-state rotorkontrollere som tar en betydelig andel. Videre har den siste 2023-revisjonen av IEC 60034-30-1-standarden for motoreffektivitetsklasser, mens den først og fremst er rettet mot ekorn-burmotorer, ansporet utviklingen i å optimalisere den komplette drivsystemeffektiviteten til viklede rotorapplikasjoner, inkludert forbedrede kontrollopplegg for eksterne motstander for å minimere sklitap under steady-state drift.

Kilde: IEC - International Electrotechnical Standards Markedsanalyserapporter for industrien

Sikre langsiktig pålitelighet: Gode fremgangsmåter for vedlikehold

Ytelsesfordelene til viklede rotormotorer er betinget av riktig vedlikehold. Et strukturert vedlikeholdsprogram er viktig.

Proaktiv omsorg: Den Vedlikeholdsveiledning for glidering for sårrotorinduksjonsmotor

Sliperingen og børsteenheten er systemets primære slitasjekomponent. Beste fremgangsmåter inkluderer:

- Regelmessig inspeksjon og rengjøring: Se etter støvansamlinger (ledende karbonstøv er spesielt skadelig) og rengjør med en ikke-filamentklut og passende rengjøringsmiddel.

- Børsteslitasje og trykk: Mål børstelengden regelmessig og skift ut i henhold til produsentens spesifikasjoner. Sørg for at fjærtrykket er jevnt og riktig for å opprettholde god kontakt og minimere gnistdannelse.

- Overflatetilstand for glidering: Overvåk for rilling, groper eller ujevn slitasje. Lett vedlikehold med fint slipepapir kan være tilstrekkelig; alvorlige tilfeller krever profesjonell etterbearbeiding.

- Gnistobservasjon: Noe gnistdannelse er normalt i bakkanten av børsten. Overdreven gnistdannelse (utover IEC/GB-standarder) indikerer problemer med trykk, ringoverflate eller børstekvalitet.

En praktisk Feilsøking Trefaset sårrotormotor Vanlige problemer

Hurtigreferanse for vanlige problemer:

- Overdreven børstegnister/slitasje: Kontroller børstetrykket, graderingen og tilstanden på sliperingens overflate. Sørg for at ringene er rene og konsentriske.

- Motor går sakte/overopphetes: Sannsynligvis en feil i den eksterne motstandskretsen (åpen tilkobling, sviktet kontaktor, fast trinn). Sjekk motstandsbank og kontrollsekvens.

- Ujevn fasestrøm: Kan indikere en åpen krets i en rotorfase (brudd i ledningen, sterkt slitt børste), eller ubalanse i de eksterne motstandene.

- Vibrasjon/støy: Se etter slitte lagre (vanlig for alle motorer), men inspiser også for ujevn børstemotstand eller mekaniske problemer med sleperingen.

Vanlige spørsmål: Trefase sårrotormotorer

1. Er viklede rotormotorer mindre effektive enn VFD-drevne motorer?

Ved full hastighet med rotoren kortsluttet er effektiviteten sammenlignbar med en lignende klasse ekorn-burmotor. Ved hastighetsreduksjon via motstand synker effektiviteten ettersom slippapene forsvinner i motstandene. En moderne VFD kan være mer effektiv over et bredt hastighetsområde. For applikasjoner med fast hastighet eller begrenset rekkevidde kan imidlertid den totale systemeffektivitetsforskjellen være ubetydelig, og de lavere startkostnadene og høyere robustheten til det viklede rotorsystemet kan gi bedre totale eierkostnader.

2. Er børstevedlikehold en stor ulempe?

Det er en vurdering, ikke nødvendigvis en ulempe. Vedlikehold av børste og glidering er en forutsigbar, planlagt oppgave. I tøffe miljøer foretrekkes ofte dette mekaniske vedlikeholdet fremfor svikt i sensitiv VFD-elektronikk. Moderne børstematerialer og design har betydelig utvidede serviceintervaller, noen ganger over 12-18 måneder med kontinuerlig drift.

3. Kan en viklet rotormotor brukes med en VFD?

Ja, i en konfigurasjon som kalles et "dobbeltmatet" system, men det er komplekst og uvanlig. Mer praktisk kan VFD-er brukes på statorsiden av en viklet rotormotor (med rotoren kortsluttet), men dette opphever startfordelene og er sjelden kostnadseffektiv sammenlignet med bruk av en standard ekorn-burmotor.

4. Hva er hovedgrunnene til å velge en i dag?

De primære beslutningsdriverne er: 1) Krav til svært høyt startmoment med begrenset startstrøm (for knusere, kompressorer), 2) Behov for enkel, robust hastighetskontroll i et tøft miljø (skitne, våte, varme), og 3) applikasjoner hvor kontrollert akselerasjon/retardasjon er kritisk av sikkerhets- eller prosessårsaker (taljer, store transportører).

5. Hvordan vet jeg om søknaden min trenger en?

Utfør en detaljert drivverksanalyse. Nøkkelspørsmål: Hva er WR 2 (treghetsmoment) av lasten? Hva er det nødvendige brudd- og akselerasjonsmomentet? Hva er nettbegrensningene? Hva er driftsmiljøet? Hvis analysen peker på høy treghet, høyt startmoment og behov for kontrollert start innenfor rutenettbegrensninger, bør en viklet rotormotor være en topp kandidat.